Repenser les schémas de palettisation pour l’automatisation

Lorsque les palettes sont empilées manuellement ou à l’aide d’un système de base, le schéma est généralement choisi en fonction du produit. Il est influencé par la taille des boîtes, la stabilité de l’emballage et la capacité de levage des opérateurs. Dans la plupart des cas, le schéma ne change que si le produit lui-même change.

Avec l’automatisation, ce même schéma peut toujours convenir, mais de nouvelles possibilités s’ouvrent.

Un robot peut empiler plus haut qu’un humain. Il peut manipuler des boîtes plus lourdes, à un rythme plus rapide. Il peut également saisir deux ou trois unités à la fois, augmentant ainsi le débit et maximisant le retour sur investissement de chaque palette construite.

De plus, lorsqu’un logiciel est intégré au système pour optimiser le schéma d’empilage selon les dimensions des boîtes et les objectifs de charge, celui-ci élimine toujours toute incertitude dans le choix de la disposition la plus efficace.

Dans cet article, nous allons explorer les schémas de palettisation les plus courants, leur performance en contexte automatisé ainsi que les éléments à considérer pour harmoniser votre emballage, les capacités de votre système et vos objectifs de production.

Principaux schémas de palettisation

Voici quatre schémas de palettisation les plus utilisés. Chacun présente des compromis en termes de stabilité, de rapidité et de comptabilité avec les systèmes de palettisation automatisée.

Schéma imbriqué

Ce schéma décale chaque couche en alternant la direction ou la position des boîtes, à la manière d’un mur de briques. Il améliore la stabilité de la charge en répartissant le poids et en limitant les déplacements, ce qui le rend idéal pour le transport ou les charges irrégulières.

À considérer pour l’automatisation : Les schémas imbriqués exigent souvent une rotation des boîtes entre chaque prise. Si votre système ne permet pas le contrôle de l’orientation ou ne dispose pas d’outils servo-adaptés, cela ajoute de la complexité et peut ralentir le cycle. Toutefois, avec un mécanisme de rotation approprié, ce schéma est tout à fait réalisable en automatisé.

- Stabilité : Élevée

- Disponibilité à l’automatisation : Modérée à élevée (selon la capacité de rotation et le type de préhenseur)

- Idéal pour : Les boîtes ou des contenants rigides

- Débit : Moyen

Schéma en moulin (aussi appelé « pinwheel »)

Le schéma en moulin dispose les unités à des angles de 90 degrés selon une séquence répétitive au sein de la même couche. Il est souvent utilisé pour les articles mous, souples ou déformables comme les sacs, car il réduit les risques de glissement et crée une charge compacte et autoportante.

À considérer pour l’automatisation : C’est l’un des schémas les plus complexes à automatiser en raison des angles variés, des formes d’emballage irrégulières et de la faible régularité des prises. Le système doit disposer d’outils robustes et d’une logique de mouvement avancée pour assurer une orientation et un positionnement constants.

- Stabilité : Élevée

- Disponibilité d’automatisation : Faible à modéré

- Idéal pour : Sacs, produits souples, emballages irréguliers

- Débit : Lent (sauf avec un contrôle très précis)

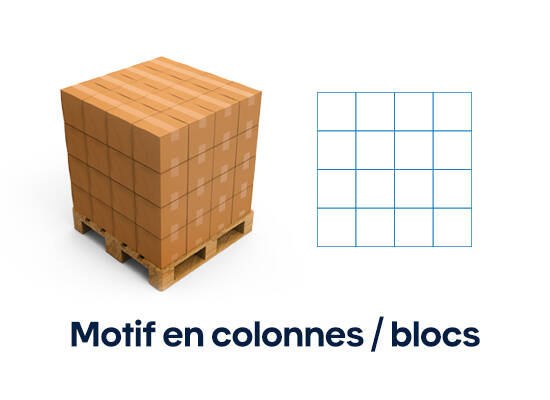

Schéma en colonne / bloc

Ici, les boîtes sont empilées directement les unes sur les autres en colonnes verticales. C’est le schéma le plus rapide à construire et le plus efficace en termes d’espace, surtout si l’emballage est rigide et uniforme. Toutefois, la stabilité peut être affectée si la charge n’est pas bien enveloppée ou si les boîtes manquent de robustesse.

À considérer pour l’automatisation : L’empilage des en colonne est très adapté à l’automatisation. Il ne nécessite aucune rotation, permet l’usage de préhenseurs multi-prises et garantit des trajectoires prévisibles ce qui est un atout pour maximiser le débit sur les palettiseurs robotisés.

- Stabilité : Modérée

- Disponibilité d’automatisation : Élevée

- Idéal pour : Boîtes ou plateaux uniformes

- Débit : Élevé (surtout avec des prises multiples)

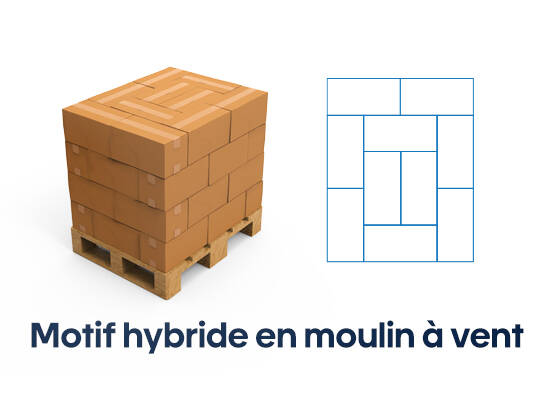

Schémas hybrides

Les schémas hybrides combinent des éléments des empilages en colonne et imbriqués. Par exemple, alterner des couches en colonnes et des couches imbriquées permet d’améliorer l’intégrité de la charge tout en maintenant une vitesse d’empilage élevée. Ce type de configuration est souvent utilisé pour équilibrer la stabilité et la cadence en production.

À considérer pour l’automatisation : La complexité dépend du degré de variation entre les couches. Si le passage d’une couche à l’autre exige un changement d’orientation des boîtes, le système doit permettre une rotation ou une logique de prise flexible. Avec une configuration adaptée, les schémas hybrides peuvent être optimisés pour allier stabilité et performance.

- Stabilité : Élevée

- Disponibilité d’automatisation : Modérée à élevée (dépend de la complexité des couches et des capacités du système)

- Idéal pour : Produits variés, environnements à haute vitesse

- Débit : Optimisé (dépend de la conception des couches et du rythme de production)

Chacun de ces schémas peut être encore optimisé grâce à un logiciel approprié et à une configuration bien pensée du système. L’essentiel est d’adapter le schéma au produit et à votre processus.

Essayer notre configurateur afin de découvrir à quel point il est facile de passer d’un schéma à un autre !

Ce qui influence le choix du schéma en ligne automatisée

Ce ne sont pas tous les schémas de palettisation qui réagissent de la même manière dans un environnement automatisé. Même si un schéma fonctionne bien en mode manuel, l’ajout d’un robot introduit des contraintes physiques et systémiques qui peuvent affecter le débit, la régularité et la stabilité de la charge.

Cette section présente les facteurs objectifs qui influencent la performance d’un schéma de palettisation dans un système automatisé.

- Forme, rigidité et uniformité des boîtes : L’automatisation repose sur une manipulation répétitive et fiable. Si vos boîtes sont souples, irrégulières ou sujettes à la déformation, il faudra opter pour un schéma plus stable et, possiblement, un filmage plus serré pour préserver l’intégrité de la pile.

- Nombre pair ou impair de boîtes par couche : Certains schémas d’empilage dépendent d’un nombre pair de boîtes pour assurer l’équilibre. En cas de nombre impair, le système doit ajuster la logique de placement ou accepter une disposition légèrement moins optimisée.

- Dimensions des palettes et contraintes d’agencement : Les palettes Euro, GMA standard ou sur mesure exigent des logiques de schémas différentes. Le modèle choisi doit maximiser la surface utile de la palette sans débordement ni vides excessifs qui nuiraient à la stabilité de la charge ou à l’efficacité du transport.

- Portée et amplitude de mouvement du robot : Le schéma d’empilage doit respecter le périmètre de travail du robot. Des piles plus hautes ou des palettes plus larges peuvent nécessiter un robot monté sur rail, des axes coordonnés ou des ajustements à la disposition du périmètre. Si la portée est limitée, les empilements en colonne à la base sont plus faciles à exécuter que les schémas profonds ou angulaires.

- Capacité de prise simple ou multiple : Si votre système permet la prise multiple, les schémas en colonne offriront généralement le meilleur débit. Les modèles plus complexes, nécessitant des rotations ou des décalages, devront souvent être réalisés en prises simples pour garantir la précision. Le bon choix de préhenseur est essentiel pour permettre l’une ou l’autre approche.

- Contrôle de la vision et de l’orientation du placement : Pour les schémas nécessitant des boîtes tournées ou alternées (comme le schéma imbriqué), le système devra intégrer des outils d’orientation, un alignement par convoyeur ou des systèmes de vision. Ces outils apportent de la précision, mais augmentent aussi la complexité de l’opération.

- Méthode de filmage et maintien de la charge : Le schéma retenu doit être compatible avec les paramètres de votre emballeuse et les contraintes liées à la palette. Les empilements en colonne dépendent fortement de la tension du film et de la rigidité des boîtes. Les schémas imbriqués offrent une stabilité intrinsèque supérieure, mais ne conviennent pas à tous les types d’emballages.

- Exigences de manipulation ou de ventilation des produits : Dans les secteurs alimentaire ou pharmaceutique, certains schémas nécessitent des espaces pour permettre la circulation de l’air ou éviter d’endommager les produits. Ces agencements personnalisés doivent être pris par la logique des recettes de votre système et les outils de validation de charge.

- Recettes d’empilage générées automatiquement ou manuellement : Certains systèmes, comme TOMA🅪, peuvent générer automatiquement les schémas de palettisation optimaux à partir des dimensions des boîtes, du nombre de couches et des objectifs de stabilités. Cela accélère la mise en marche et garantit des résultats constants. Les recettes manuelles restent possibles, mais demandent plus de temps pour leur maintenance et leur validation.

Guide pour choisir le bon schéma de palettisation avec automatisation

Le choix ou la validation d’un schéma d’empilage adapté à l’automatisation dépend du produit, des objectifs opérationnels et de la façon dont votre équipe interagit avec le système.

Cette section propose un cadre décisionnel pour vous aider à sélectionner l’approche d’empilage la mieux adaptée à vos besoins de production et aux contraintes de votre emballage.

| Catégorie | Si... | Alors considérez... |

|---|---|---|

| Produit & type d’emballage | Vous empilez des boîtes rigides ou des plateaux | Des schémas en colonne ou hybrides pour une automatisation rapide et simple. |

| Vous empilez des sacs ou des emballages souples | Des schémas imbriqués ou en moulin pour mieux contenir la charge. | |

| Votre emballage est uniforme | Des recettes d’empilage fixes pour une mise en marche rapide et une grande répétabilité. | |

| Votre emballage est variable | Des systèmes avec recettes générées automatiquement selon les codes UGS. | |

| Exigences de production | Votre ligne fonctionne à haute vitesse | Empilements en colonne avec logique de prises multiples pour maximiser le débit. |

| Votre ligne privilégie une vitesse modérée ou la stabilité | Schémas hybrides ou imbriqués pour renforcer la sécurité de la charge. | |

| Vous construisez des palettes complètes | Schémas standardisés et symétriques qui se répètent proprement. | |

| Vous construisez des palettes partielles | Logique d’empilage sur mesure pour conserver l’équilibre et éviter les déplacements. | |

| Conditions de manutention et d’expédition | Vos palettes sont transportées sur de longues distances ou manipulées fréquemment | Schémas imbriqués ou hybrides pour éviter les déplacements de charge. |

| Vos palettes restent en environnement contrôlé | Schémas en colonne pour plus de rapidité et d’efficacité. | |

| Capacités du système et de l’équipe | Votre équipe est orientée vers l’ingénierie | Les ajustements manuels de recettes peuvent suffire. |

| Votre équipe repose sur les opérateurs en ligne | Schémas préchargés ou générés automatiquement pour une utilisation simplifiée. | |

| Votre système inclut un logiciel d’optimisation de recettes | Saisissez les caractéristiques des boîtes pour générer le schéma le plus efficace. | |

| Votre système ne comprend pas d’outil d’optimisation | Optez pour des schémas éprouvés et adaptés à votre emballage et à vos objectifs. |

Ce guide vous aide à aligner votre schéma de palettisation avec vos besoins opérationnels, et non seulement avec ce qui est techniquement réalisable.

Choisir un schéma adapté à votre produit, à votre débit de production et aux capacités de votre système garantit un fonctionnement fluide du palettiseur et une performance constante.

Erreurs fréquentes dans les schémas de palettisation

Même avec un système automatisé, un mauvais choix de schéma peut ralentir la production, nuire à la stabilité de la charge et entraîner des arrêts inutiles. Éviter ces erreurs courantes vous permettra de tirer un meilleur rendement de votre système de palettisation :

Penser comme un humain et non comme un système

Les réflexes issus de la palettisation manuelle ne d’adaptent pas toujours bien aux environnements automatisés. Une disposition qui semble logique visuellement peut ne pas être optimale pour les mouvements du robot, la répétabilité ou la qualité de la charge.

Négliger le compromis entre vitesse et stabilité

Les schémas imbriqués offrent généralement plus de stabilité, mais prennent plus de temps à exécuter. Les empilements en colonne sont plus rapides et plus simples pour un robot, mais nécessitent un emballage uniforme ou un filmage plus serré. Choisir un modèle inadapté au rythme de production peut créer un goulot d’étranglement.

Créer les schémas manuellement au lieu d’utiliser une logique intelligente

S’appuyer sur des schémas dessinés à la main ou sur des essais-erreurs fait perdre un temps précieux. Les systèmes modernes comme TOMA🅪 intègrent des algorithmes capables de recommander des schémas optimisés selon la taille, le poids et les exigences de stabilité du produit. Ces outils éliminent les incertitudes et permettent de maximiser le rendement de votre configuration d’emballage actuelle.

Ne pas tenir compte des variations d’emballage

Les boîtes rigides se comportent différemment des sacs souples ou des articles déformables. Un schéma efficace pour un produit peut échouer avec un autre si les caractéristiques d’emballage ne sont pas prises en compte dans la logique d’empilage.

Comprendre et anticiper ces erreurs permet d’éviter les reprises, les arrêts de production et les pertes liées à l’endommagement des produits, ce qui peut représenter un enjeu particulièrement critique dans les lignes de produits à haut débit.

Vous souhaitez automatiser votre palettisation ?

Si vous cherchez à améliorer la qualité de vos palettes, à réduire la charge de travail manuel ou à accélérer votre production, le choix du bon système de palettisation est essentiel. Il vous faut une solution simple d’utilisation, adaptée à vos produits et à votre flux de travail.

TOMA🅪 simplifie l’automatisation

TOMA🅪 est un système de palettisation standardisé, conçu pour les fabricants à la recherche de résultats fiables, sans devoir être experts en robotique.

Au cœur du système TOMA🅪 se trouve un écran tactile alimenté par MOVN🅪.

Que vous partiez d’un schéma d’empilage préétabli ou simplement des dimensions de vos boîtes, le système TOMA🅪 utilise une logique intégrée pour générer une recette de palettisation conforme à vos objectifs. Alors, lorsque l’intervention manuelle est nécessaire, les opérateurs peuvent toujours sélectionner ou modifier les schémas, sans avoir à coder.

- MOVN🅪 adapte automatiquement la logique d’empilage selon vos priorités : vitesse, stabilité ou compacité. Il prend même en charge les configurations multi-prises, comme le placement de deux ou trois boîtes à la fois, tout en respectant le schéma choisi.

- TOMA🅪 fonctionne grâce à un robot collaboratif (Cobot) FANUC CRX-30iA, capable de manipuler jusqu’à 30 kg (66 lbs) et d’atteindre jusqu’à huit prises par minute. Il est également compatible avec des convoyeurs doubles, permettant l’empilage à partir de plusieurs lignes simultanément.

- Avec la technologie Necton🅪, vous pouvez suivre la performance et apporter des ajustements en temps réel au besoin.

Si vous être prêt à simplifier votre palettisation et à reprendre le contrôle de vos recettes d’empilage, discutez avec un expert TOMA🅪 pour découvrir à quel point l’automatisation peut être simple et fiable.

Foire aux questions (FAQ)

Les schémas imbriqués sont généralement considérés comme les plus stables. Ils décalent chaque couche pour éviter les déplacements, ce qui est particulièrement utile lors de transports sur de longues distances ou pour des charges à répartition de poids inégale.

Les schémas en colonne sont généralement les plus compatibles avec l’automatisation. Ils permettent un empilage plus rapide et des trajectoires plus simples. Cela dit, les schémas hybrides, qui allient vitesse et stabilité, sont souvent utilisés dans les systèmes capables de gérer une logique d’empilage plus avancée.

Commencez par évaluer votre type de produit, la régularité de vos emballages, la taille des palettes et vos besoins en débit. Choisissez ensuite un schéma qui répond à vos critères tout en assurant la stabilité de la charge. Un logiciel d’automatisation peut vous aider à générer la recette d’empilage idéale selon ces paramètres.

Oui, mais cela nécessite un contrôle et une coordination plus précis. Les schémas imbriqués et en moulin peuvent être automatisés avec succès si le système dispose d’un préhenseur adapté, d’une stratégie de mouvement efficace et d’une logique de placement avancée, surtout si la configuration prend en charge les prises multiples.

Ils utilisent des recettes d’empilages préprogrammés, une précision constante de prise et de dépôt, ainsi qu’une validation correcte de la charge. Des outils comme MOVN🅪 vérifient également la conformité des dimensions (emprise au sol et hauteur) de la palette pour limiter les risques d’instabilité avant même le placement de la première boîte.

L’empilage imbriqué décale les boîtes à chaque couche pour améliorer la stabilité de la charge. L’empilage en colonne aligne chaque boîte directement au-dessus de la précédente, ce qui accélère l’automatisation, mais peut nécessiter un filmage plus serré ou des boîtes plus uniformes pour rester stable.

Transformez votre processus de palettisation

Découvrez comment l'automatisation peut révolutionner votre chaîne d'emballage. Optimisez la vitesse, la stabilité et l'efficacité avec des solutions de palettisation sur mesure.