Quel est le vrai RSI d’un palettiseur collaboratif (cobot)?

La palettisation manuelle épuise votre budget, votre personnel et votre productivité. L’automatisation semble être la solution évidente, mais comment savoir si un palettiseur collaboratif est réellement rentable, et dans quels délais?

Cet article présente sept étapes principales issues de notre méthodologie pour notre calculateur de RSI pour palettisation collaborative. Nous avons conçu ce calculateur pour des conditions réelles, et non seulement pour des feuilles de calcul idéalisées. Contrairement aux outils de calcul standards, notre calculateur de RSI pour palettisation collaborative prend en compte des variables que la plupart des autres calculateurs ignorent.

Si vous cherchez une réponse claire à la question : « Combien de temps faudra-t-il pour rentabiliser cet investissement dans mon usine? », vous êtes au bon endroit.

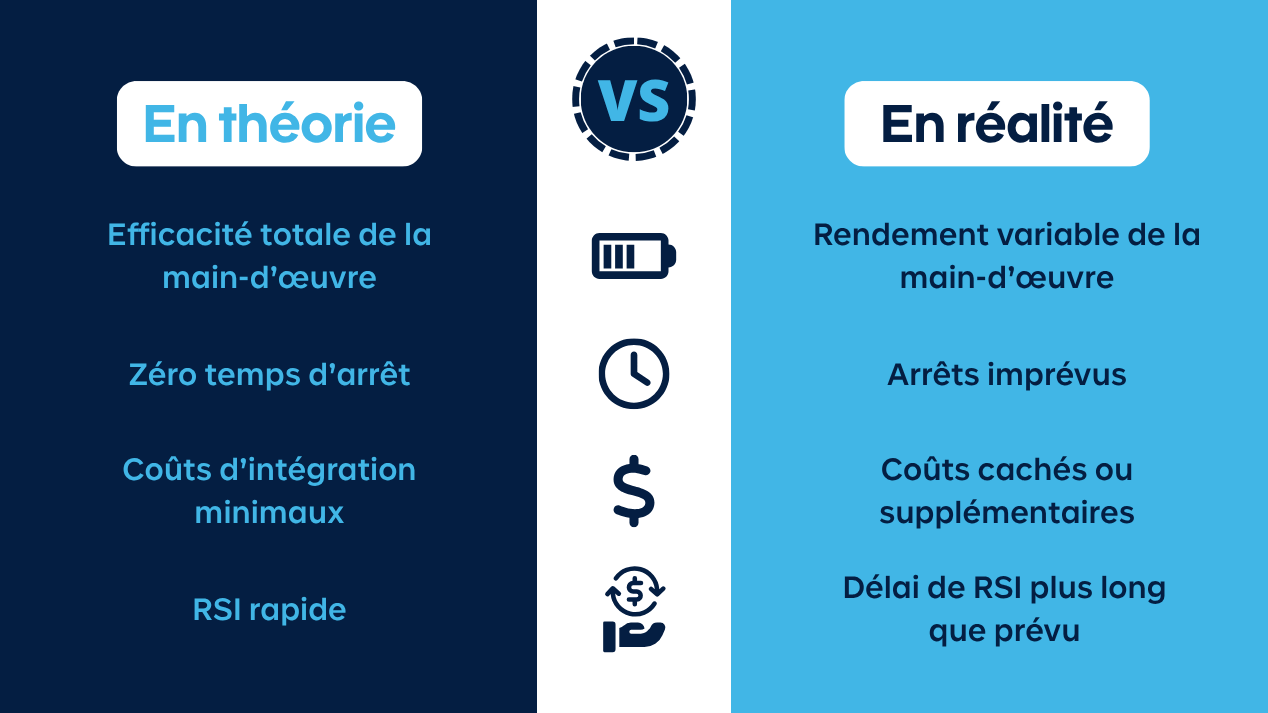

Pourquoi les formules classiques de RSI sont insuffisantes

La plupart des calculateurs de RSI simplifient trop les calculs. Ils partent de conditions idéales :

- Efficacité maximale de la main-d'œuvre

- Aucune interruption de production

- Frais d’intégration négligeables.

Ce n’est pas ainsi que fonctionnent la majorité des usines. Un calcul de RSI bâclé ou incomplet peut mener à deux erreurs fréquentes :

- Investir dans un système qui met trop de temps à être rentable,

- Ou abandonner un projet qui aurait pu générer d’importants gains.

Pour prendre une décision éclairée, vous avez besoin d’une méthode de réflexion ancrée dans la réalité du terrain, qui tient compte des personnes, des procédés et des exigences de production.

La valeur souvent négligée

Le RSI reflète la stabilité opérationnelle et la flexibilité stratégique qu’offre l’automatisation une fois en place. Réduire la dépendance à des postes difficiles à combler permet de diminuer les coûts de main-d’œuvre, de limiter les retards de production causés par des absences de dernière minute, de réduire le roulement lié à la formation et de recentrer les employés les plus qualifiés sur des tâches à plus forte valeur ajoutée. Une palettisation fiable améliore également votre capacité à planifier et à croître. Avec un rendement constant et prévisible, il devient plus facile de respecter les délais de livraison, de gagner de nouveaux contrats et d’augmenter la cadence sans surcharger votre équipe.

Ces avantages sont plus difficiles à chiffrer, mais ils génèrent souvent les retombées les plus significatives : vos lignes de production continuent de rouler, vos clients sont satisfaits, et vos équipes peuvent se concentrer sur la croissance.

La méthode en 7 étapes pour calculer un RSI réaliste

Conçu autour des véritables coûts, économies et facteurs de performance auxquels les fabricants sont confrontés au quotidien, ce processus vous aidera à prendre des décisions éclairées en toute confiance.

Voici comment procéder :

Étape 1 : Calculer le coût total du système

Commencer par le prix de l’équipement. Ajoutez tous les frais ponctuels associés à l’intégration, l’installation, la formation, les modifications au convoyeur, les ajustements de l’aménagement ou les évaluations de risques. Vous obtenez ainsi l’investissement complet requis pour démarrer le système.

Étape 2 : Estimer les coûts annuels récurrents

Une fois le système en service, des coûts d’exploitation récurrents s’ajouteront : électricité, entretien préventif et réparations ponctuelles. Même les pannes rares peuvent entraîner la perte de quarts de travail. Il faut alors prévoir un budget pour les arrêts non planifiés.

Étape 3 : Identifier les coûts de main-d’œuvre qui seront réduits ou réaffectés à des tâches à plus forte valeur ajoutée

Faites le total de tous les frais liés à la main-d’œuvre que vous cherchez à réduire ou à supprimer. Cela inclut les salaires, mais aussi les bonis, avantages sociaux, absences liées aux blessures, postes non comblés et coûts associés au roulement de personnel.

Étape 4 : Ajuster selon l’efficacité réelle du palettiseur collaboratif (cobot) et des employés

La main-d'œuvre humaine n’atteint que rarement une efficacité de 100%, surtout dans des tâches répétitives. Si un employé opère à 85% de productivité, cela influence directement le coût réel par unité. De même, aucun système de palettisation ne fonctionne à pleine capacité 24/7. Intégrez un taux d’efficacité réaliste selon votre environnement.

Étape 5 : Ajouter les gains de productivité attendus

Contrairement aux employés, un palettiseur collaboratif n’a pas besoin de pause et ne ralentit pas pendant les longues journées. Dans bien des cas, un système de palettisation permet d’ajouter un quart de travail ou d’augmenter le rendement sans embauche. Ces gains de productivité peuvent accélérer le retour sur investissement (RSI) de façon marquée.

Étape 6 : Inclure la réduction des bris de produits et des blessures

Un empilage irrégulier entraîne des bris lors du transport, et la palettisation manuelle est une cause fréquente de blessures par mouvements répétitifs. Les systèmes automatisés réduisent ces risques, diminuant ainsi les pertes, les reprises, les réclamations et les primes d’assurance.

Étape 7 : Calculer la période de retour sur investissement ajustée

Utilisez les données de coût total, d’économies en main-d'œuvre, d’augmentation de la productivité et de réduction des risques pour déterminer le temps nécessaire pour atteindre le seuil de rentabilité. Vous obtiendrez ainsi un RSI aligné sur le fonctionnement réel de votre usine, et non sur des hypothèses irréalistes.

Curieux de connaître vos chiffres ?

Nous avons conçu le calculateur de RSI Friendustrial🅪 pour vous aider à appliquer chacune de ces étapes à votre réalité. C’est l’outil le plus complet pour estimer le retour sur investissement (RSI) d’un système de palettisation basé sur des variables plus concrètes et non pas sur de simples approximations.

Essayez le calculateur de RSI pour palettisation collaborative

Pourquoi le Palettiseur TOMA🅪 est conçus pour un RSI rapide

Le TOMA🅪 PAL-0830 est une solution intégrée pensée pour offrir un retour sur investissement (RSI) rapide et mesurable.

Avec une capacité de charge de 30 kg (66 lb) et une vitesse pouvant atteindre huit cycles par minute, le PAL-0830 prend en charge des tâches de palettisation exigeantes tout en conservant un encombrement réduit, idéal pour les espaces restreints.

Au cœur du système se trouve MOVN🅪, le logiciel IHM exclusif de TOMA🅪. Il est conçu pour les opérateurs de production, pas pour des experts en robotique. Aucun codage ni enseignement manuel des positions n’est requis. Il suffit d’entrer les spécifications du produit, de choisir un motif de palette et d’appuyer sur démarrer.

Comme il est intuitif et conçu pour un déploiement rapide, vous évitez les longs délais d’installation et réduisez les coûts de démarrage. Cela vous permet d’atteindre plus rapidement vos objectifs de RSI : vous commencez à observer des améliorations opérationnelles en quelques jours ou semaines, même si le retour sur investissement complet s’obtient généralement sur une période plus longue. Que vous soyez en production sur un seul ou plusieurs quarts de travail, TOMA🅪 propose aux petites et moyennes entreprises des solutions d’automatisation intuitives, évolutives et rentables.

En savoir plus sur le Palettiseur TOMA🅪 et son impact sur vos opérations de fin de ligne.

Foire aux questions (FAQ)

Soustrayez le coût total du système (équipement + exploitation) des économies prévues en main-d'œuvre et en efficacité. Divisez ensuite par l’investissement initial. Notre calculateur de RSI pour palettisation collaborative (cobot) vous guide à travers ces sept étapes, intégrant des variables réelles, comme l’efficacité, les arrêts non planifiés et les coûts liés aux blessures.

Incluez les coûts fixes (équipement, logiciels, installation), les coûts variables (formation, intégration, ajustement d’aménagement), les coûts d’exploitation (maintenance, énergie) ainsi que les coûts de main-d'œuvre remplacée. N’oubliez pas d’inclure les économies potentielles liées à la réduction des blessures, à la diminution des bris et à l’augmentation du rendement.

Même une production sur un seul quart de travail peut en tirer des bénéfices, mais le RSI est généralement plus rapide si le système fonctionne au moins deux quarts de travail de huit heures par jour. Plus le système est utilisé, plus vite il est amorti.

Les palettiseurs collaboratifs (cobots) assurent un rendement stable, réduisent les risques de blessures et éliminent les problématiques liées au roulement de personnel ou à l’absentéisme. Bien que l’investissement initial soit plus élevé que le coût de la main-d’œuvre, les économies continues et les gains de performance entraînent généralement une réduction des coûts et une amélioration de l’efficacité à long terme, particulièrement pour les tâches répétitives et physiquement exigeantes.

Passez à l’action avec MOVN🅪 pour maximiser votre ROI

Vous avez vu à quoi ressemble un calcul de RSI réaliste et son importance. Il est maintenant temps de l’appliquer à votre réalité.

Utilisez notre configurateur en ligne de TOMA🅪 pour estimer, en quelques minutes seulement, votre temps de cycle, la compatibilité avec votre espace et l’envergure de votre projet. C’est un moyen simple de vérifier si le PAL-0830 convient à vos besoins de fin de ligne.

Besoin d’un deuxième avis sur vos calculs? Notre équipe est là pour vous accompagner. Contactez un expert Premier Tech pour évaluer votre projet et bâtir un argumentaire d’investissement basé sur des données concrètes.