Technologie de palettisation : Les grandes tendances à surveiller en 2026

Découvrez les grandes tendances de la technologie de palettisation pour 2026 : automatisation plug-and-play de nouvelle génération, accélération de la formation des opérateurs, et évolution des normes de sécurité qui façonnent l’industrie.

À mesure que l’automatisation transforme les secteurs de l’alimentation, de la logistique et de la fabrication, les attentes envers les systèmes de palettisation devraient encore évoluer en 2026. Les fabricants recherchent de plus en plus des solutions faciles à utiliser, rapides à déployer et capables de s’intégrer parfaitement à l’ensemble de leur environnement de production.

La pénurie de main-d’œuvre et la complexité croissante des produits incitent les équipes à se tourner vers des technologies de palettisation intuitives, adaptables et conformes aux dernières réglementations dès le premier jour.

Grâce à ses récents projets et à une collaboration étroite avec les partenaires de l’industrie, notre équipe chez Premier Tech a identifié les tendances qui définiront l’automatisation de la palettisation en 2026—ainsi que des pistes concrètes pour aider les manufacturiers à prendre la meilleure direction pour l’avenir.

1.Les interfaces adaptées aux applications remplacent la programmation robotique traditionnelle en 2026

Les systèmes de palettisation deviennent nettement plus accessibles à mesure que les fabricants s’éloignent des environnements de programmation robotique traditionnels. En 2026, la tendance est nette : des interfaces intuitives et adaptées à des tâches précises remplacent la programmation complexe et le besoin d’ingénierie spécialisée.

Les solutions de palettisation les plus récentes offrent des interfaces orientées utilisateur, permettant aux équipiers de :

-

Configurer les schémas de palettisation

-

Ajuster les paramètres opérationnels

-

Créer ou modifier des recettes

-

Gérer le système—sans avoir à écrire de code ou à faire appel à un ingénieur en automatisation sur place

Ce changement dans l’industrie répond à une attente croissante : les systèmes de palettisation doivent pouvoir être entièrement opérés par l’équipe de production, et non uniquement par des spécialistes techniques. Des éditeurs visuels, des écrans de configuration guidée et des commandes intuitives rendent facile pour les opérateurs de ligne de gérer les changements de production et de résoudre rapidement les problèmes.

Le design centré sur l’utilisateur apporte de réels bénéfices :

-

Des périodes de formation plus courtes pour les nouveaux équipiers

-

Des changements de production plus rapides et plus simples

-

Une réduction des temps d’arrêt lors des transitions d’équipe ou de poste

En définitive, l’adoption d’interfaces plus conviviales donne à vos équipes l’autonomie d’agir rapidement et efficacement, générant ainsi une productivité accrue, des flux de travail plus fluides et un retour sur investissement plus rapide.

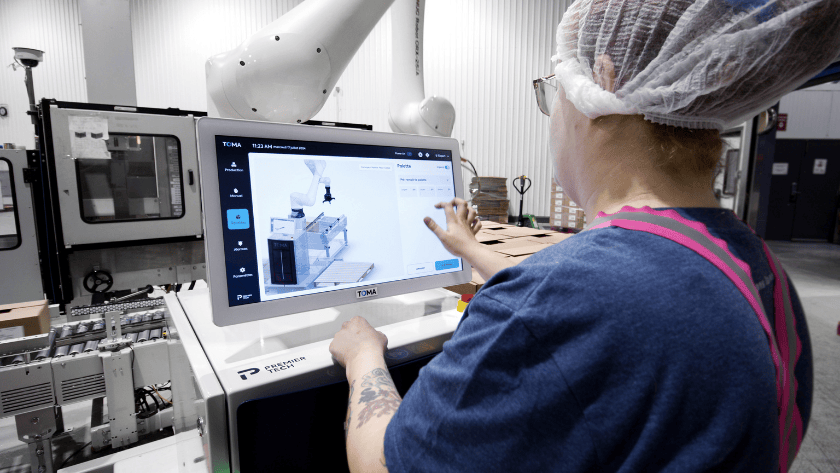

L’interface MOVN🅪 de Premier Tech soutient cette approche en offrant aux opérateurs un environnement visuel et sans code pour configurer, ajuster et exécuter des tâches de palettisation avec un minimum de formation.

2. Performance vs attentes : la demande de transparence en 2026

À mesure que la demande d’automatisation augmente, le scepticisme envers les solutions dites « plug-and-play » grandit également.

En 2026, les systèmes de palettisation présentés comme prêts à l’emploi doivent faire plus que promettre—les fabricants réclament désormais des preuves concrètes d’une mise en service rapide et sans friction.

Les acheteurs d’aujourd’hui sont mieux informés et plus exigeants. Avant de prendre une décision, ils attendent des systèmes qui :

-

Arrivent préconfigurés pour leurs produits spécifiques

-

S’installent rapidement, sans nécessiter une refonte majeure de la production ni rencontrer de délais inattendus

-

Permettent de valider les temps de cycle et l’aménagement—parfois à l’aide de jumeaux numériques ou de simulations—avant même l’achat

Cette évolution marque un fort accent sur la rapidité de déploiement. Les équipes, en particulier celles avec peu de ressources techniques internes, recherchent des équipements qui s’intègrent sans heurts à leurs opérations, avec le minimum de personnalisation ou d’interruption.

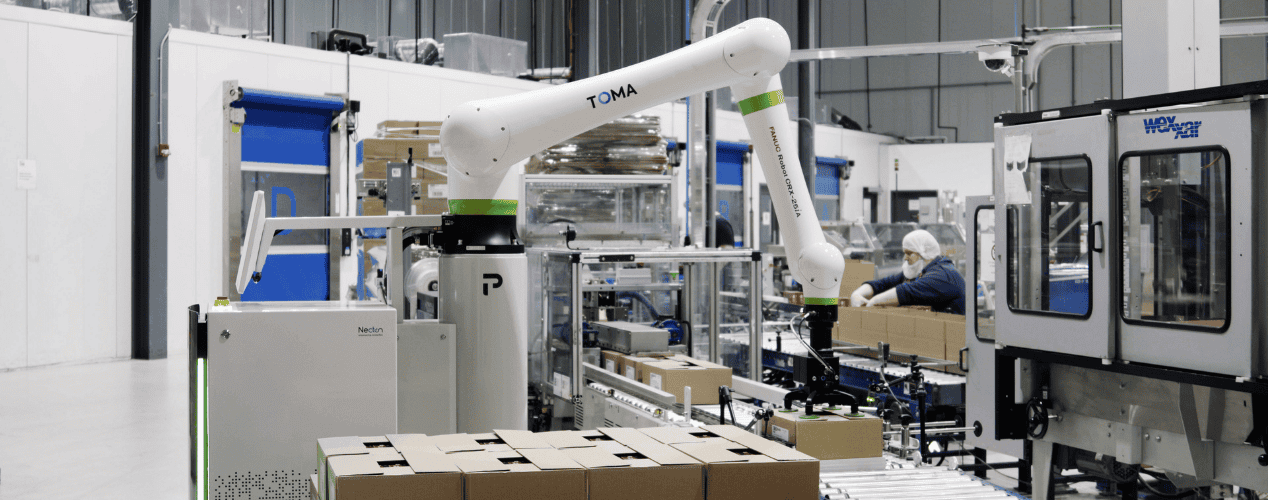

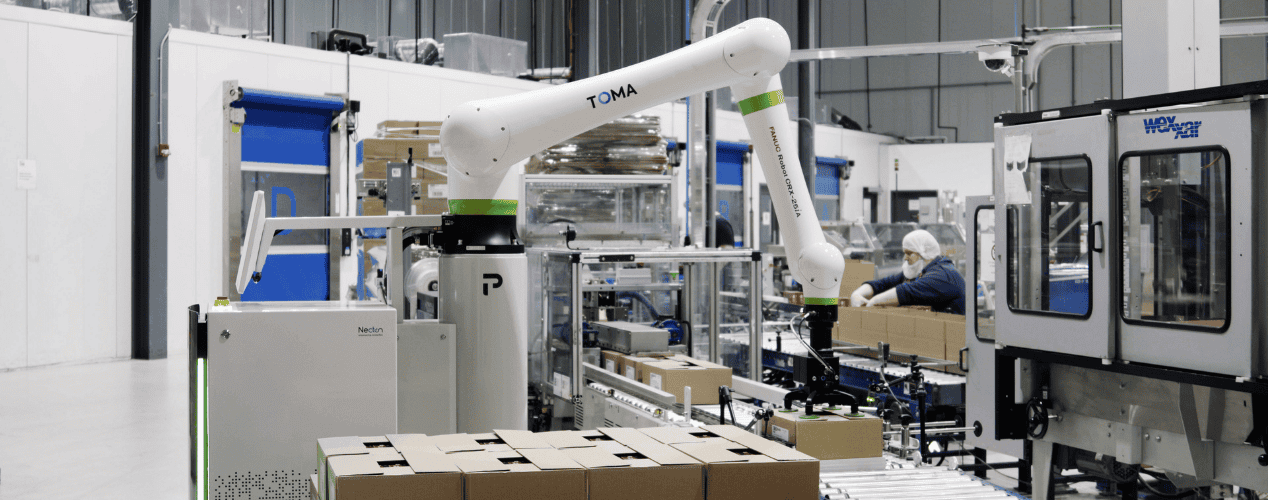

Par exemple, le palettiseur TOMA🅪 (illustré ci-dessous) est conçu pour une installation rapide et une configuration facile afin d’accommoder un large éventail de produits, offrant ainsi une véritable performance plug-and-play.

La rapidité de déploiement devient un avantage concurrentiel : dans bien des cas, les solutions modulaires préconçues peuvent être installées jusqu’à 50 % plus vite que des alternatives entièrement personnalisées. Toutefois, cette rapidité ne doit pas se faire au détriment de la performance.

C’est pourquoi les acheteurs cherchent de plus en plus de transparence quant aux capacités réelles des systèmes—y compris la capacité, les temps de cycle et la possibilité d’évolution—dès l’étape de la soumission. En 2026, des preuves claires et quantifiables de la valeur plug-and-play distingueront les meilleures offres du marché.

3. Montée en compétences accélérée : des systèmes de palettisation accessibles à tous les équipiers en 2026

En perspective de 2026, le développement rapide des compétences (upskilling) reste une priorité majeure. Il devient donc essentiel pour les fabricants d’adopter des systèmes de palettisation accessibles à tous les équipiers, quel que soit leur parcours ou leur expérience.

Les systèmes de palettisation les plus performants aujourd’hui se démarquent en offrant :

-

Des interfaces utilisateurs simplifiées avec des guides pas à pas

-

Un accompagnement intégré pour la configuration et les changements de schémas de palettisation

-

Un temps de formation réduit au minimum, souvent compté en heures plutôt qu’en semaines

Cette évolution répond à une réalité simple : chaque minute perdue en formation ralentit la production. Les équipes doivent pouvoir intégrer rapidement de nouveaux collaborateurs, sans dépendre d’experts externes ou de manuels complexes. Lorsqu’un opérateur expérimenté quitte son poste, son remplacement doit atteindre rapidement son niveau d’efficacité, tout en limitant les perturbations.

Selon Manufacturing Today, près de 25 % de la main-d’œuvre manufacturière américaine actuelle a 55 ans ou plus, et jusqu’à 2,1 millions d’emplois pourraient rester vacants d’ici la fin de la décennie. C’est pourquoi, aujourd’hui plus que jamais, simplifier l’automatisation et accélérer la montée en compétences sont essentiels pour garantir la résilience opérationnelle et la capacité des entreprises à relever les défis de demain.

Selon Manufacturing Today, près de 25 % de la main-d’œuvre manufacturière américaine actuelle a 55 ans ou plus, et jusqu’à 2,1 millions d’emplois pourraient rester vacants d’ici la fin de la décennie. C’est pourquoi, aujourd’hui plus que jamais, simplifier l’automatisation et accélérer la montée en compétences sont essentiels pour garantir la résilience opérationnelle et la capacité des entreprises à relever les défis de demain.

4. La configuration en libre-service devient la norme industrielle en 2026

À l’approche de 2026, une tendance s’impose : la configuration en libre-service n’est plus un avantage optionnel, mais bien un standard pour les systèmes de palettisation.

Avec l’accélération des changements de production et la multiplication des références (SKU), les fabricants exigent des solutions permettant à leurs équipes internes de modifier rapidement les schémas de palettisation et les paramètres produits, sans dépendre d’intégrateurs externes ou de spécialistes.

Qu’est-ce que cela implique pour les systèmes prêts pour 2026 ?

Les leaders du secteur offrent désormais :

-

Des éditeurs de recette guidés

-

Des outils visuels pour concevoir les schémas d’empilement

-

Des interfaces de configuration intuitives avec fonctions glisser-déposer

Les IHM (interfaces homme-machine) modernes permettent aux opérateurs de saisir les dimensions des boîtes et de générer automatiquement des schémas d’empilage optimaux. Cela donne aux équipes sur le terrain la capacité de gérer les changements de produits rapidement, tout en limitant les arrêts de ligne et en supprimant la dépendance envers l’ingénierie ou les intégrateurs.

Au lieu d’écrire du code ou de planifier une intervention technique, les opérateurs peuvent désormais effectuer des modifications en temps réel grâce à des interfaces conviviales—une exigence incontournable dans des secteurs comme l’alimentation, les boissons ou la logistique, où la flexibilité est essentielle.

La configurabilité en libre-service ne permet pas seulement de gagner du temps : elle améliore aussi l’agilité. En donnant aux opérateurs sur le terrain les moyens de créer et d’ajuster eux-mêmes les recettes, les fabricants deviennent plus réactifs face aux besoins changeants des clients et à l’évolution du marché. Cette transformation s’inscrit pleinement dans les grandes tendances de l’automatisation industrielle vers une plus grande décentralisation et une responsabilisation accrue des équipes d’ici 2026 et au-delà.

Envie d’un exemple concret ?

Regardez la démonstration du palettiseur TOMA🅪 de Premier Tech pour voir comment les usagers peuvent créer et modifier des schémas de palettisation en quelques clics—sans codage, et avec une ergonomie pensée pour l’opérateur.

5. Les données en temps réel et l’intégration parfaite des lignes définissent les exigences de 2026

En 2026, la connectivité en temps réel et l’intégration transparente sont devenues des exigences essentielles pour les systèmes de palettisation.

Les palettiseurs modernes ne sont plus des unités autonomes : les utilisateurs finaux s’attendent désormais à ce qu’ils s’intègrent directement aux MES (systèmes d’exécution de la fabrication), WMS (systèmes de gestion d’entrepôt) et autres plateformes d’automatisation d’usine afin d’offrir une visibilité instantanée et une coordination fluide sur tout le plancher de production.

Cette intégration offre plusieurs avantages concrets :

-

Surveillance de la performance en direct : Les opérateurs peuvent immédiatement suivre les temps de cycle du palettiseur, l’historique des défauts et le temps de disponibilité du système.

-

Prise de décision basée sur les données : Les analyses en temps réel permettent aux équipes de surveiller l’efficacité globale des équipements (OEE), d’identifier les goulets d’étranglement et d’optimiser la production.

-

Communication fluide entre systèmes : Des liens directs avec les équipements adjacents—comme les convoyeurs, les banderoleuses ou les AGV—réduisent le besoin d’interventions manuelles et assurent la continuité des flux de travail.

Les meilleures solutions de palettisation pour 2026 sont compatibles avec les standards de communication industrielle tels qu’Ethernet/IP, OPC UA et MQTT. Cette compatibilité plug-and-play garantit une connexion facile aux réseaux d’usine intelligents, sans recourir à une ingénierie sur mesure ou à des projets informatiques complexes.

Par exemple :

Un palettiseur connecté à un MES peut ajuster automatiquement les schémas d’empilage en fonction des changements de produits en amont. Il peut également mettre en pause ses opérations ou envoyer des alertes si une banderoleuse en aval devient indisponible, assurant ainsi la synchronisation de toute la ligne d’emballage.

Avec l’accélération de l’adoption de l’Industrie 4.0 et l’Industrie 5.0 à l’horizon, ce niveau d’intégration n’est plus optionnel. Les fabricants exigent désormais une visibilité, une traçabilité et une flexibilité à l’échelle de l’usine pour leurs investissements en automatisation—et cela, dès le premier jour en 2026.

6. La sécurité devient une responsabilité contextuelle en 2026

Avec l’entrée en vigueur récente de la norme ISO 10218:2025, l’année 2026 marquera un tournant important dans l’approche de la sécurité pour les systèmes de palettisation robotisés. La nouvelle norme déplace l’attention de la conformité au niveau du produit vers la manière dont la sécurité est assurée dans l’environnement opérationnel réel de chaque système.

Les parties un et deux de cette norme actualisée introduisent des critères plus précis pour la sécurité fonctionnelle et intègrent explicitement les exigences relatives aux robots collaboratifs—des éléments auparavant couverts par la norme ISO/TS 15066.

Par conséquent, les fabricants recherchent désormais des solutions de palettisation qui offrent :

-

Une documentation claire et détaillée pour faciliter les analyses de risques spécifiques à chaque usine

-

Des modèles de zones de sécurité préconfigurés, adaptés à différents aménagements d’application

-

Un solide accompagnement pour les audits réalisés par des intégrateurs ou des experts externes

Ces outils concrets aident les clients à répondre plus facilement à leurs obligations légales en matière de sécurité, d’autant plus que la responsabilité de la sécurité au travail repose de plus en plus sur l’utilisateur du système. La tendance pour l’industrie en 2026 est donc de s’éloigner de la simple confiance envers les dispositifs de sécurité intégrés, pour se tourner vers la vérification de l’application concrète de la sécurité—en fonction des particularités de chaque site.

7. La frontière s’estompe entre cobots et robots industriels en 2026

À l’approche de 2026, la distinction traditionnelle entre robots collaboratifs (cobots) et robots industriels tend à disparaître rapidement.

Historiquement, les fabricants devaient faire un choix clair : les cobots étaient appréciés pour leur sécurité et leur simplicité de programmation, mais restaient limités en termes de charge utile et de vitesse. Les robots industriels, quant à eux, permettaient une productivité plus élevée et soulevaient des charges plus lourdes, mais nécessitaient souvent une mise en service complexe et la mise en place d’encloisonnements physiques conséquents.

En 2026, cette distinction devient de moins en moins pertinente grâce à la convergence des technologies :

-

Les cobots sont désormais capables de manipuler des charges allant jusqu’à 30 kg, tout en offrant une portée accrue pour des empilages plus élevés ou des applications plus exigeantes.

-

Les robots industriels intègrent des fonctionnalités inspirées des cobots, comme des interfaces utilisateur intuitives, des systèmes de sécurité intégrés et des modes d’apprentissage assisté par guidage manuel.

-

Des systèmes hybrides émergent : ils fonctionnent à pleine vitesse en l’absence d’opérateurs, puis réduisent automatiquement leur cadence ou passent en mode collaboratif sécurisé dès qu’un humain approche.

Cette évolution offre aux fabricants une plus grande flexibilité pour choisir la solution de palettisation la mieux adaptée à leurs besoins réels, et non selon des catégories de produits figées. En 2026, la question n’est plus simplement « cobot ou robot », mais bien : quel outil est le mieux adapté à chaque application, en optimisant vitesse, sécurité, charge utile et facilité d’utilisation ?

À quoi s’attendre de la technologie de palettisation en 2026

À l’approche de 2026, les systèmes de palettisation se distinguent par leur convivialité, leur déploiement rapide et leurs capacités de connectivité avancée. Les fabricants rehaussent leurs attentes : ils recherchent désormais des solutions que les équipiers peuvent opérer, configurer et adapter sans avoir besoin d’expertise spécialisée. L’installation plug-and-play, l’intégration des données en temps réel et une sécurité robuste intégrée deviennent des exigences de base.

Ces tendances marquent une évolution vers des systèmes qui :

-

S’adaptent rapidement aux nouveaux besoins

-

Réduisent au minimum les temps d’arrêt

-

S’intègrent parfaitement aux environnements de production existants, avec un effort minimal

Alors que les équipes planifient leurs prochains investissements, choisir un palettiseur qui assure flexibilité, transparence et valeur à long terme dès le premier jour est essentiel pour rester compétitif en 2026 et au-delà.

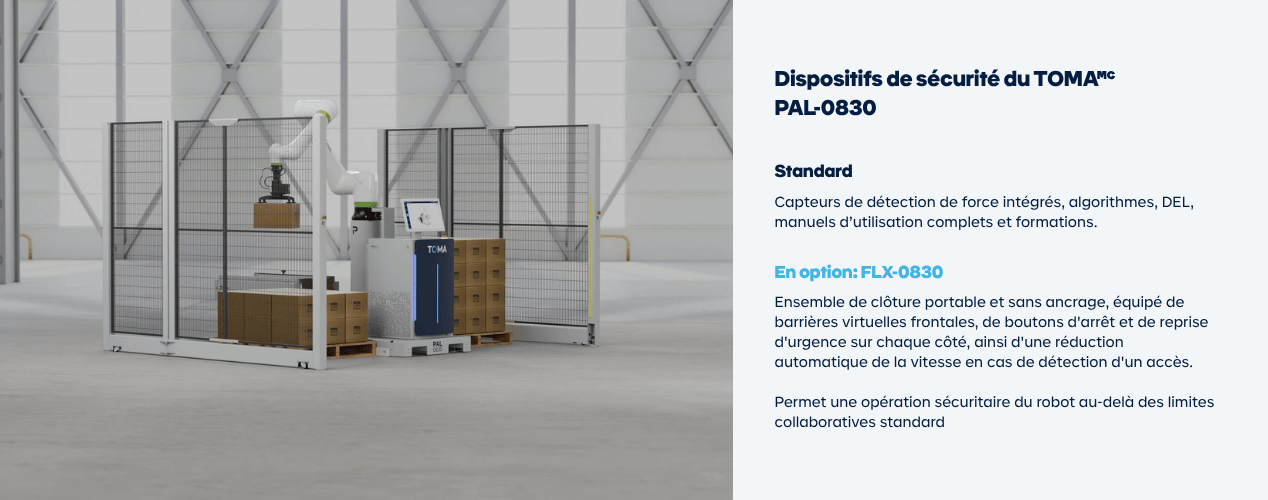

Chez Premier Tech, le TOMA🅪 PAL-0830 a été conçu pour permettre à vos opérations non seulement de suivre, mais de devancer les grandes tendances qui façonneront la palettisation en 2026. Grâce à son interface conviviale, son déploiement rapide et sa connectivité avancée, le palettiseur TOMA🅪 vise à donner à votre équipe les moyens d’aller plus vite, de travailler plus intelligemment et de toujours garder une longueur d’avance sur les exigences du marché.

Si vous planifiez votre prochain investissement en automatisation de la palettisation, découvrez comment TOMA🅪 peut préparer durablement vos opérations et vous garder prêt pour tout ce que 2026 vous réserve.

Prêt à vérifier si TOMA 🅪 est la solution idéale pour vos opérations ?

Commencez par répondre à quelques questions pour obtenir votre évaluation personnalisée: